|

Numi 作为科勒的高端一体式智能马桶之一,可以让用户根据个人喜好调整不同的体验感,从四周有色光源照明到无线 Bluetooth® 音乐同步功能,再到加热座椅。科勒计划于今年发布 Numi 2.0,它无需双手操控,并且能提供个性化的清洁功能及卓越的节水性能。通过嵌入 Amazon Alexa,用户还可以通过语音激活多种功能,例如查看天气和阅读新闻。

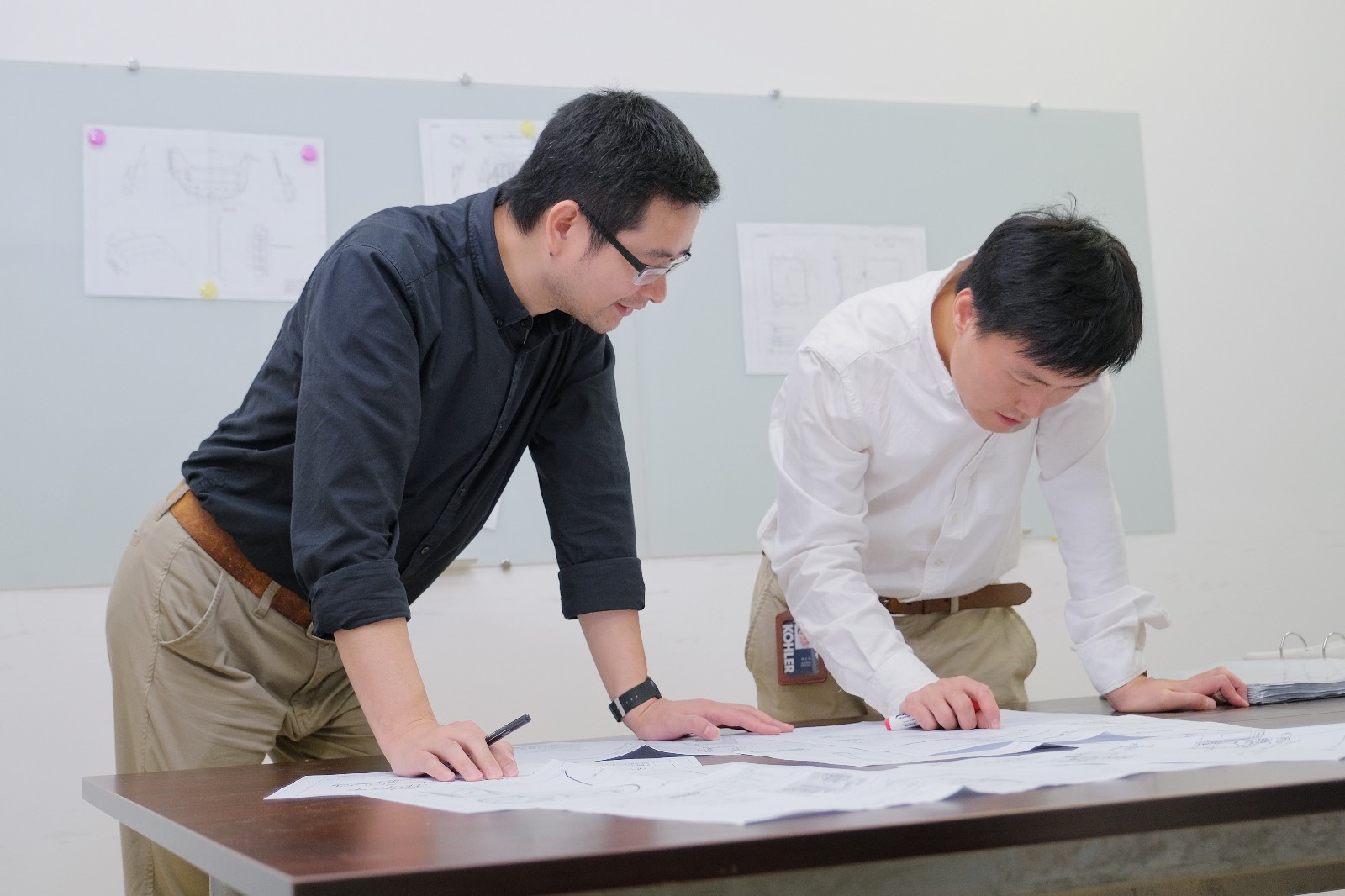

所有这些让人眼前一亮的功能虽然能让消费者满意,但却给设计师和工程师带来了许多挑战。智能马桶的内部设计极为复杂,马桶拥有数十个嵌入式传感器和 600 多个组件,设计上的微小变化可能导致整个项目的重大修改。在这款全球最智能的马桶面世之前,设计师需要进行无数次迭代,有时需要在传感器上做一些微调,有时需要修改整个方案以适应功能的调整。为了验证概念,科勒曾将原型的 CNC 生产任务外包,但整个过程十分耗时,尤其是报价和谈判,这一直是个大问题。设计团队通常需要等待超过一个星期,这导致设计师很难进行及时的修改,从而推迟了上市的时间。作为行业的创新先驱,科勒当然不想让消费者们苦苦等待(也不想留给竞争对手追赶的时间)。

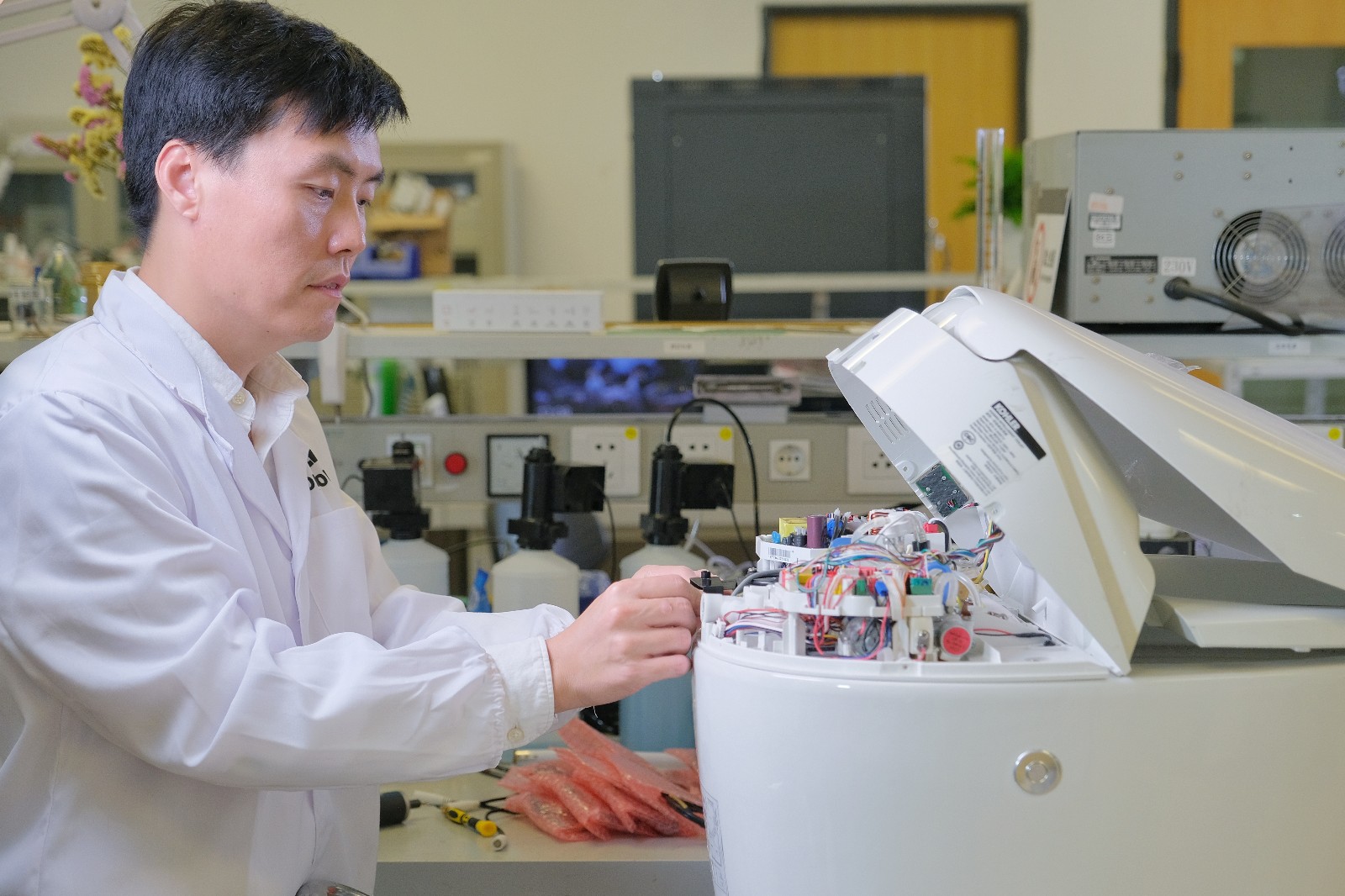

在考虑如何能加快原型制作的过程中,科勒将其目光投向了3D打印——工业 4.0 时代的明星技术。作为上海研发中心负责新产品开发和测试EMC-Lab 经理,林云志先生先后考虑了 SLS 和SLA 等多种技术。然而,由于团队成员想要一个适合在办公室中使用的系统,他们缩小了选择范围,最终确定了非凡士的解决方案。最后,林先生决定从非凡士引入两套系统来应对挑战:Stratasys F900和 Connex3 Objet 500。

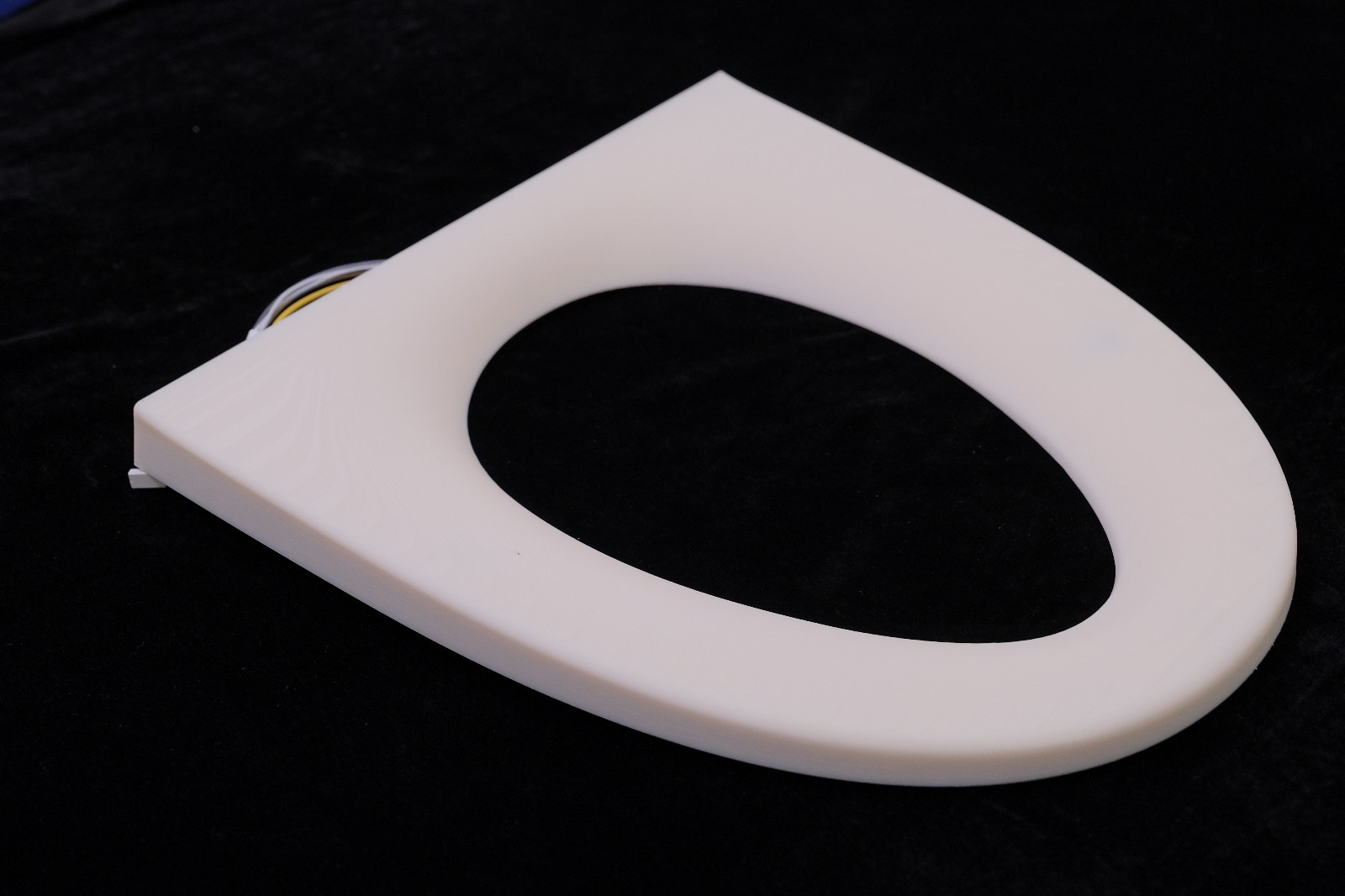

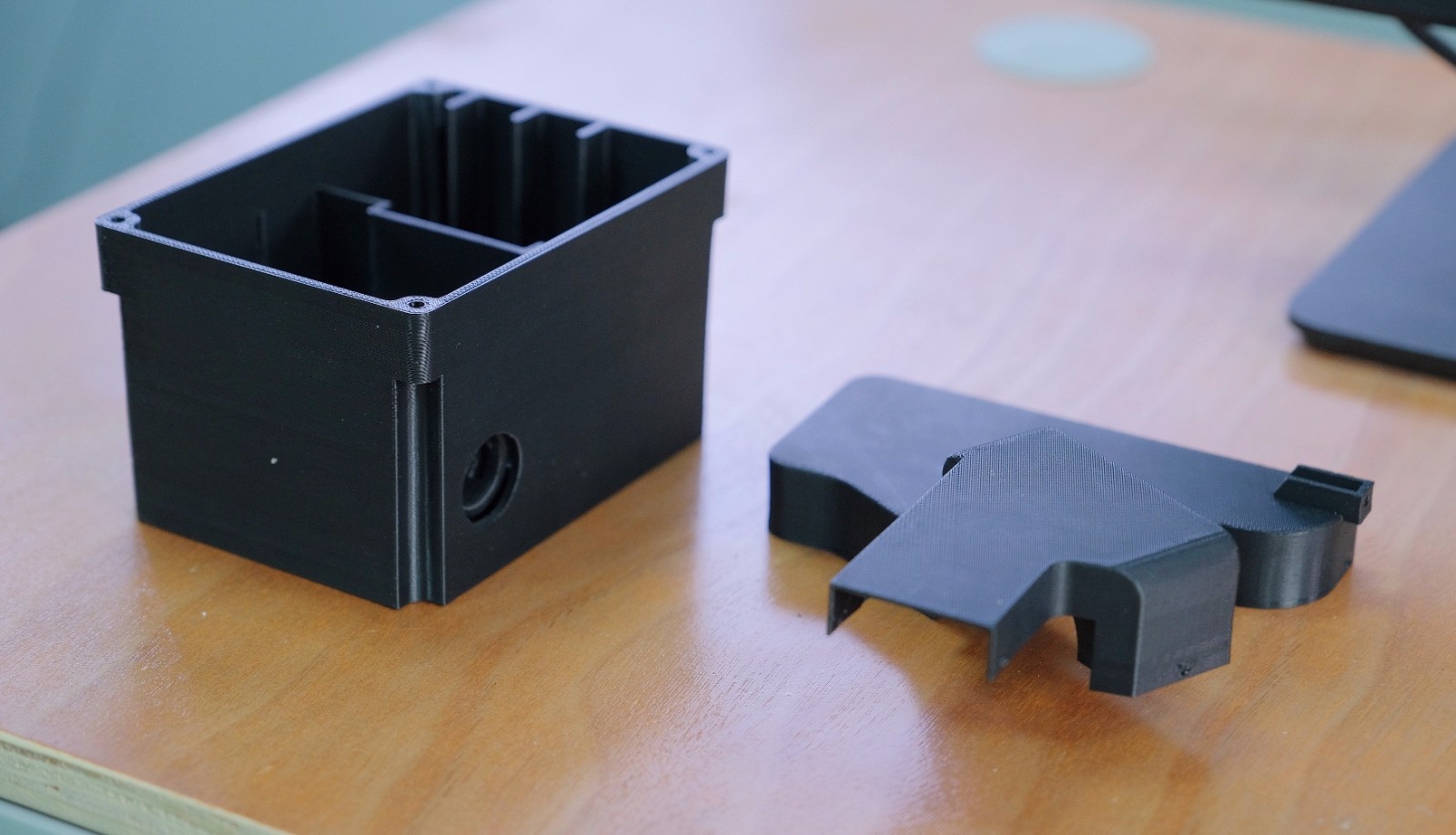

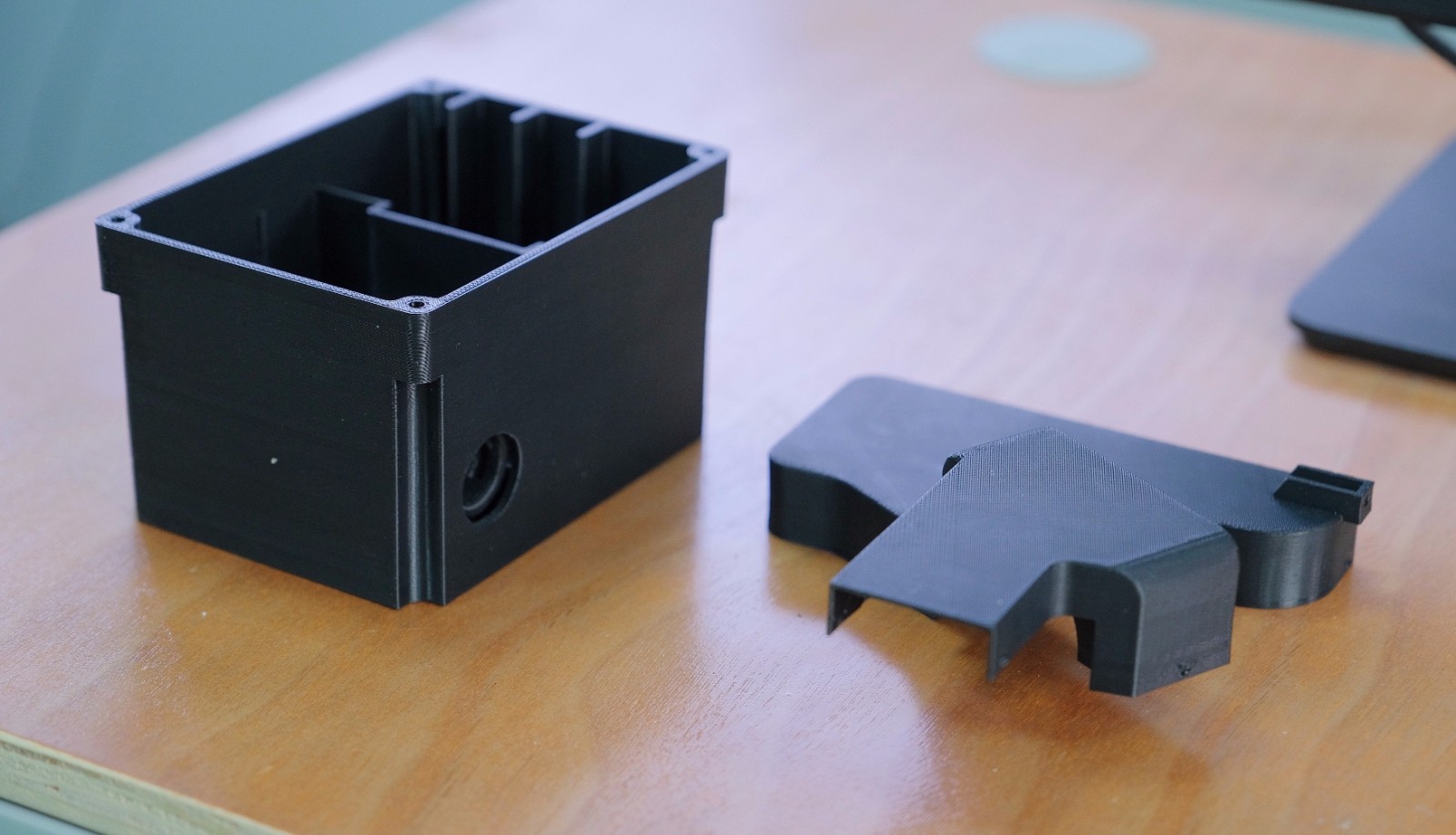

从功能测试到零件生产科勒应用工程师陈玲女士将这两套系统分别用于设计和原型制作阶段,以满足不同目的。在需要打印大型零件(如马桶座圈)时,F900 尤为有用,因为它的打印尺寸大,并且可以打印制造级材料。陈女士用 ABS-M30(一种层粘合性强、拉伸性强、拥有抗冲击和抗弯强度的材料)打印了许多零件,如风道和喷头支架。对于对韧性要求较高的零件,如锁扣等,她会使用 FDM Nylon 12 进行打印,其高抗疲劳性非常适合打印需要快速振动的组件。最重要的是,FDM 材料可在大规模制造前,用作直接生产中试批次的最终用途零件。这大大简化了验证流程并减轻了她的工作负担。

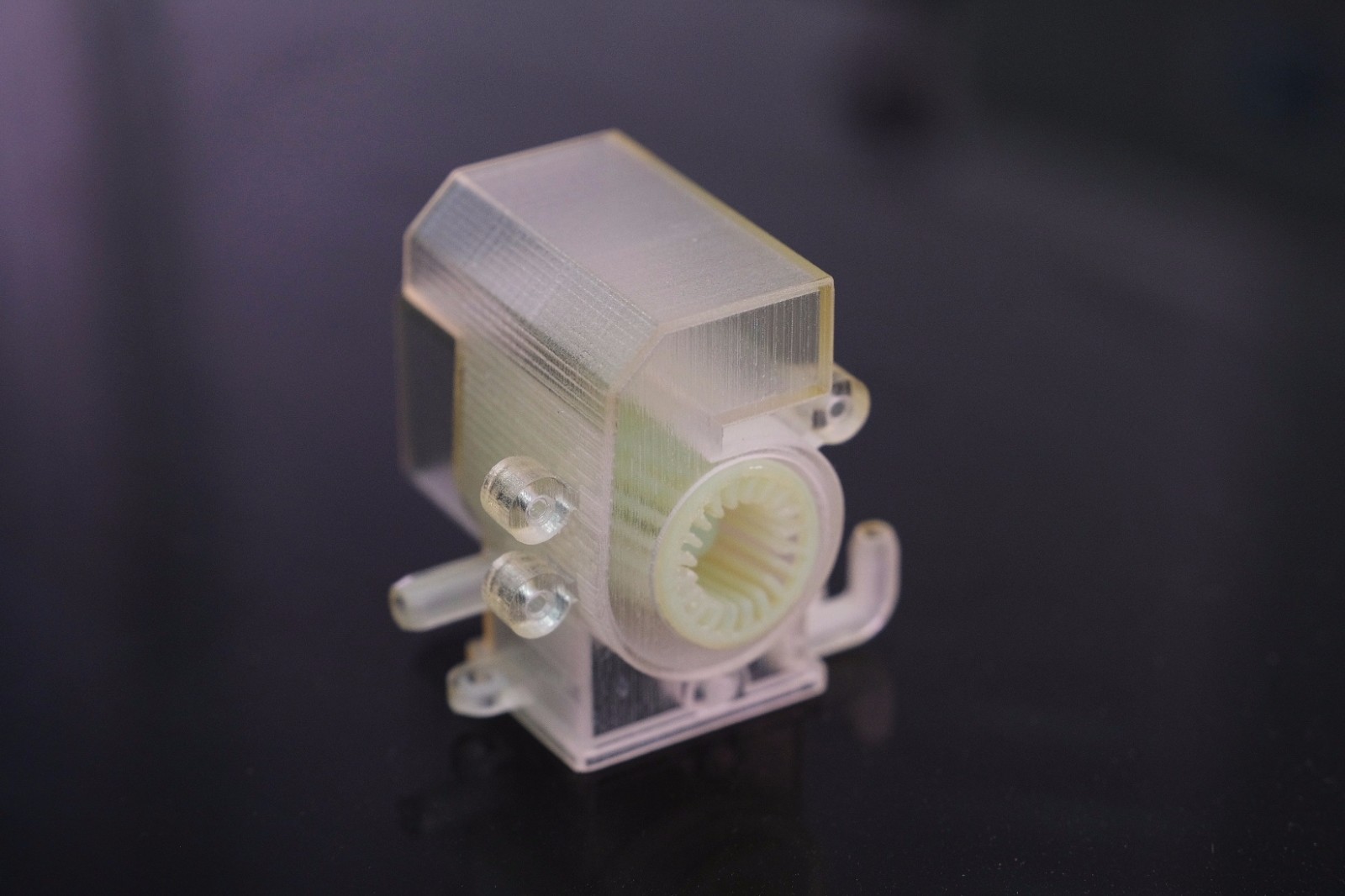

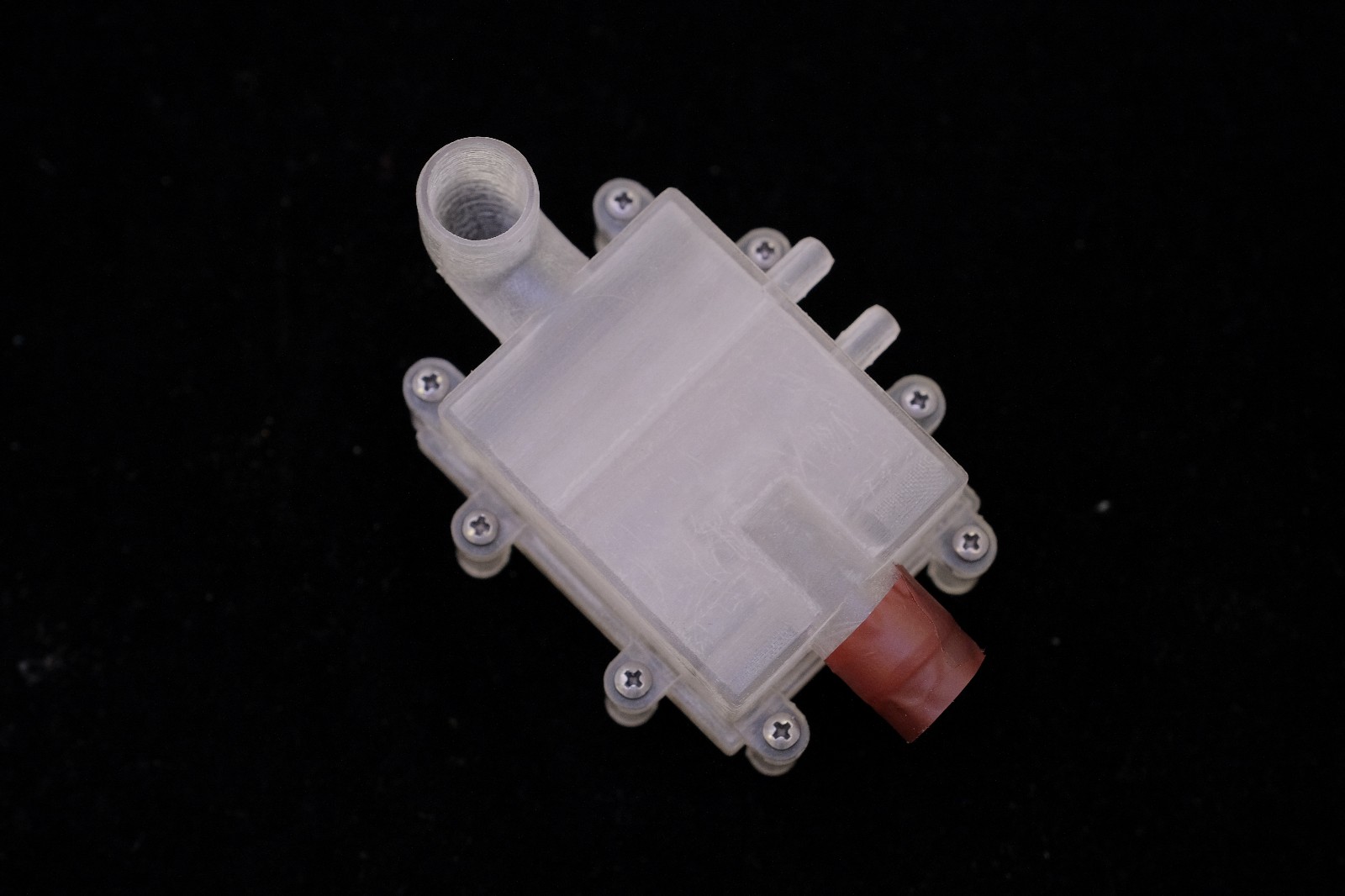

陈女士表示:“能在手中拿到实物就非常好,这样就可以进行符合行业标准的不同功能测试,3D 打印技术带给我们极大的自由度。”如果使用机加工或铣削,当涉及到室体和腔体结构时,制造商必须先将原型分成多个零件。相比之下,3D打印让无需将原型分解成零件,就可生产完整的模型。过去需要一周时间才能完成的工作,现在不到三天就能完成。这样一来,团队就可以更加专注于改善设计,满足客户的需求。  在科勒团队使用 F900 和坚韧材料制作功能性原型的同时,他们也使用 Connex3 系统进行更复杂的设计验证。作为世界上第一台多色彩和多材料 3D 打印机,该系统能将具有不同机械、光学或热性能要求的零件放在同一托盘上,提供给科勒团队更多的灵活性:生产出一件完整产品,打印后无需组装。在创建 CAD 文件之后,陈女士就可以将数字设计转化为实际的概念模型。这些模型包含流畅的三色渐变、鲜艳的多色纹理、时尚的透明色或不透明的乳白色,它们与预期的最终产品完全相同。

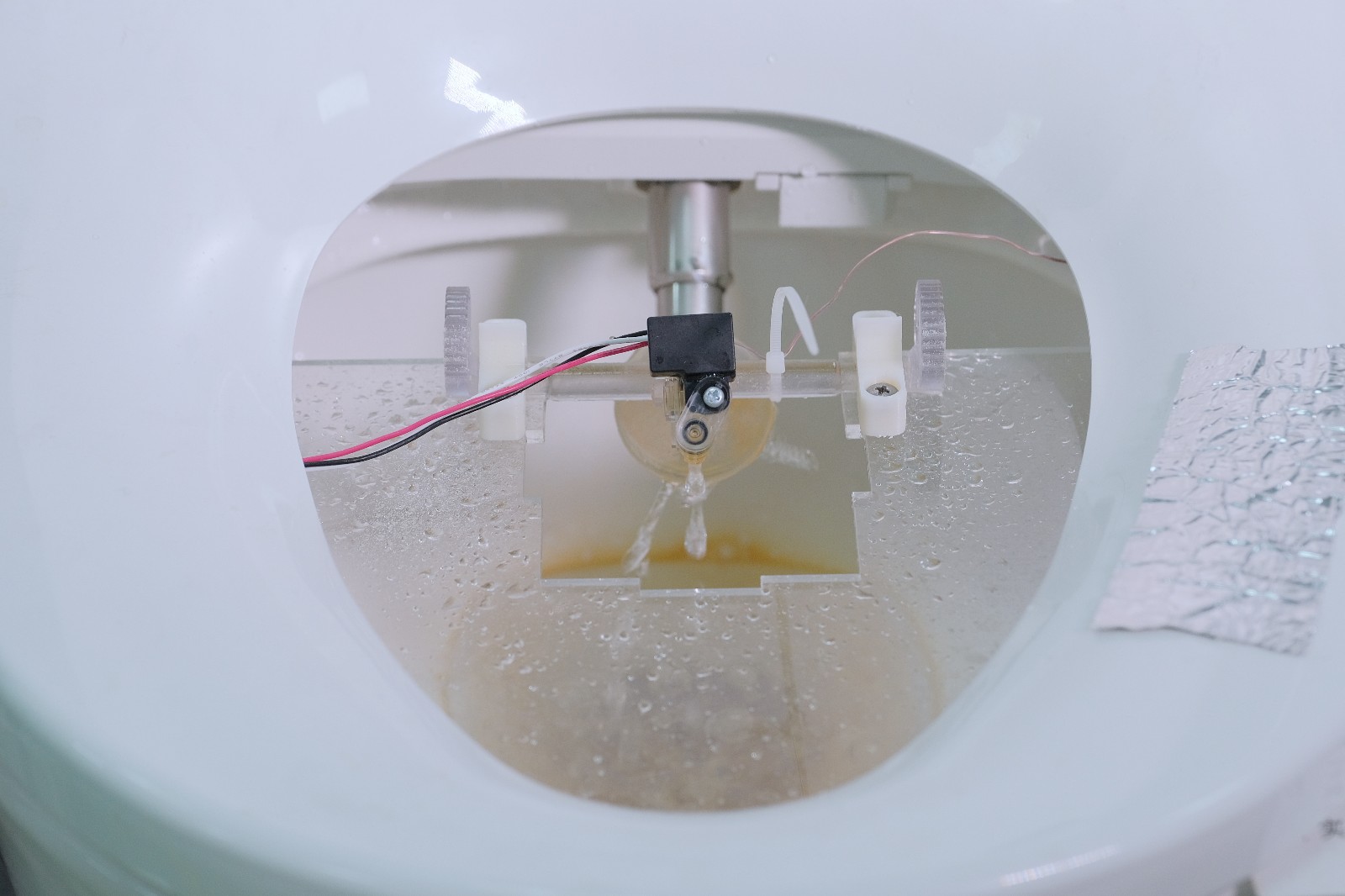

陈女士对 Veroclear(一种用于透明丙烯酸模拟的透明 PolyJet 聚合物)打印的零件尤其满意。VeroClear 的透明度和 Connex3 打印机的高精度相结合,使设计团队可以轻易地将马桶原型内的水流可视化,以立即验证概念原型并进行必要的更改。陈女士还表示,GrabCAD 软件的界面对用户非常友好,它可以自动展现最佳的布局。“现在,我无法想象如果没有 3D 打印机,我的工作会是什么样子,”她欣喜地说道,“现在,我可以在设计过程中更加专注,相比以前,我可以更好的完成工作。

非凡士的解决方案使原型制作流程缩短了至少 40%,而且林先生还发现,成本也减少了一半,他对此感到非常满意。在引进这两个系统之后,他的实验室也尝试了一些新的想法,例如使用打印的零件来测试模具和水温。当设备损坏时,工程师可以自己打印螺纹接头来替换损坏的零件。经过短短的六个月,实验室中的每个人都发现 3D 打印机的用途比他们想象中多很多。随着 F900 和 Connex3 Objet500 在工厂里不停地运转,林先生非常确信他们可以按时交付 Numi 2.0。

他希望非凡士今后能够提供更多的解决方案,也希望 3D 打印的零件可以实现大批量生产,并成为最终用途的零件。在购买 3D 打印机之前,我无法想象工作可以如此便捷。现在,我可以专注于设计流程,更加出色地完成工作。”陈琳科勒应用工程师由于使用了 PolyJet 透明材料,科勒工程师可以看见原型部件中的水流。

|